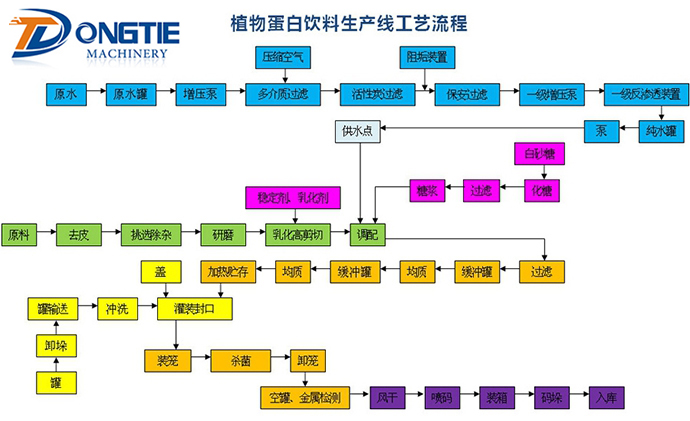

植物蛋白飲料生產線的飲料生產工藝如下:

1、化糖(溶糖)首先在糖罐中加入一定量的水,然后在9095條件下根據配方添加更好糖,葡萄糖,麥芽提取物和甜度調節(jié)繼續(xù)攪拌使其溶解在鍋中,用4060目篩網過濾并添加到攪拌鍋中。當溫度降至7080時,在不斷攪拌下添加適量的LVDS3、以中和可能含有酸性調節(jié)劑的各種成分,并防止隨后的牛奶混凝。LVDS3的典型添加量為0.2%或更少。

2、混合:首先將適當?shù)募儍羲砑拥交旌襄佒校缓蟀磁浞巾樞蛱砑訜捜椋胺郏谭郏煽煞酆湍逃停瑢囟壬?0并攪拌混合。雞蛋粉,牛奶粉,可可粉等應通過4060目篩網進行過濾,以防止硬塊進入鍋中并影響產品質量。首先將黃油融化,然后供應。將漿液均勻混合后,在4060目篩網上進行過濾。

3、在攪拌鍋中混合,將糖漿和牛奶糖漿徹底混合,并添加適量的檸檬酸以增強乳白色氣味并改善牛奶的熱穩(wěn)定性。檸檬酸的建議用量不應超過0.002%。

4、均化器,膠體磨和超聲乳化劑可用于乳化。膠體磨是兩次均化乳化的常用方法,它將漿液中的脂肪小球分解成盡可能小的液滴。大脂肪球的總表面積改變了蛋白質的物理狀態(tài),減緩或防止了脂肪沉淀,從而顯著提高了產品的乳化性能。

5、乳化過程中,脫氣的漿料會與大量空氣混合,因此必須及時清除空氣。否則,漿料在干燥過程中不可避免地會起泡,翻倒并從烤盤中逸出,從而導致生產損失。因此,必須脫氣。通常,在真空濃縮罐中進行脫氣,真空度為0.0960MPa,蒸汽壓力控制在0.098MPa以內。除氣時,它還可以濃縮和調節(jié)漿液中的水含量。通常,脫氣后的漿料中的水含量應控制在28%左右3、托盤劃分是將脫氣的漿液以適當?shù)乃址峙涞娇颈P中。每個鍋的數(shù)量取決于烤箱的具體性能和其他實際操作條件。每個面包的厚度通常為0.71厘米。

6、干燥將裝有配料的烤盤放在干燥箱中的蒸汽管或蒸汽板上,然后加熱干燥。干燥后不能立即消除真空。首先停止蒸汽,然后用冷水冷卻約30分鐘。在物料溫度下降之后,在排放之前釋放真空。

7、破碎將干燥的蜂窩狀整體產品送入破碎機并破碎,以保持基本均勻的鱗片狀。此過程需要特別注意衛(wèi)生要求。

8、檢查產品粉碎后,應在包裝前根據質量要求進行樣品檢查。包裝后,請注意成品的包裝質量。

9、配方原理各種原料比例原料比例必須根據原料成分和產品質量要求進行計算和確定。維生素A,維生素D和維生素B1的喂養(yǎng)問題在生產強化麥芽牛奶提取物時,必須添加維生素A,維生素D和維生素B1以滿足產品的質量要求。維生素A和維生素D不溶于水,但溶于油,因此在喂食前先溶解在奶油中。因此,維生素B1是水溶性的,可以放在混合鍋中。